稀土永磁:碳中和驱动需求加速增长

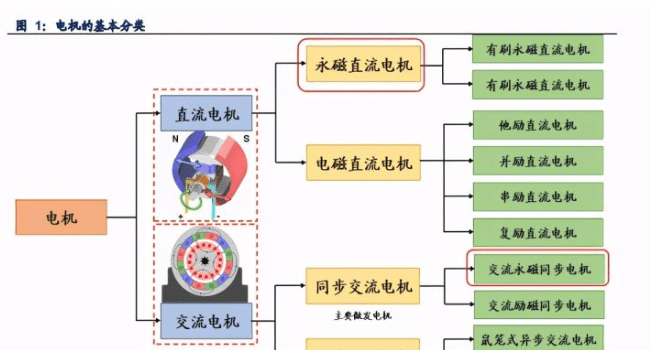

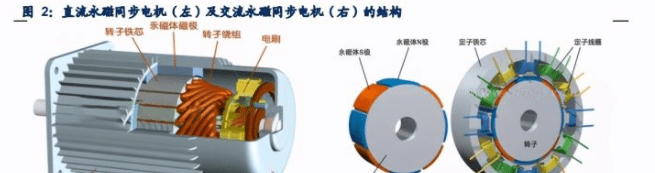

电机是应用电生磁和电磁感原理实现电能和机械能的相互转换主要设备,按照电流形式分为直流电机和交流电机,按照磁场产生形式可以划分为永磁电机和电励磁电机,按照转子运动与磁场(电流)的相位可大致分为同步电机和异步电机;其中需要用永磁体的电机种类包括直流永磁电机以及交流永磁同步电机。

相对于电励磁电机(包括励磁直流电机及交流电机)而言,永磁电机具有结构相对比较简单、体积小、质量轻、运行可靠度高、损耗小及效率高等特点,已渗透至整个工业体系中,在工业驱动、农业生产、航空航天、汽车、家电、医疗设施、电子科技类产品等所有的领域应用广泛。钕铁硼永磁体作为高端永磁材料的代表,在中高端永磁电机领域应用广泛,需要高性能、高精度、高效率电机的应用场景多能够正常的使用钕铁硼永磁电机(直流或交流)。

直流永磁电机:直流电源驱动,采用永磁体替代电励磁,主要使用在于能够稳定提供直流电的中低功率应用领域,包括电瓶车、电动摩托车、滑板车以及近年来加快速度进行发展的电动汽车;此外汽车上转向助力(EPS)、点火器等也采用直流永磁电机。

交流同步永磁电机:为近年来加快速度进行发展的一个交流电机品种,具有功率因数高、效率高、发热量少等优点,是一种发展前途广阔的节能电机,因此快速替代常用的交流异步电机。异步起动永磁同步电动机定子与传统交流异步电机相同,不同之处在于转子上用永磁体代替励磁线圈。

目前部分高端电动车车型采用交流同步同比电机,如比亚迪汉等,未来交流同步永磁电机在电动车中将加速提升。

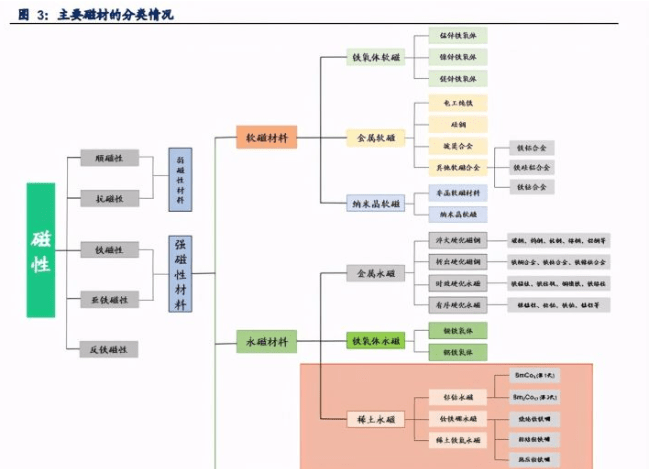

永磁体(硬磁体)是指磁化之后难以退磁的材料,目前主要的永磁材料包括铁氧体永磁材料、金属永磁材料和稀土永磁材料,其中稀土永磁材料(SmCo5)从上世纪 30 年代被发明、60年代被产业化之后迅速成为当时最为主要的永磁材料。

稀土永磁材料最重要的包含钕铁硼永磁材料(第三代稀土永磁体)、钐钴永磁材料(第一、二代稀土永磁体)、稀土铁碳(RE-Fe-C 系)及稀土铁氮(RE-Fe-N 系),目前钕铁硼永磁体是用量最大、性能最为优异、性价比最高的永磁材料之一,占据高端磁材领域大部分市场空间;钐钴永磁体由于其成本比较高,含铁量相比来说较低,在高温中不易氧化,主要使用在于高温作业环 境中(250℃-350℃);稀土铁碳(氮)永磁体为未来新一代系统永磁体,目前处于研发阶段,还没完成产业化。

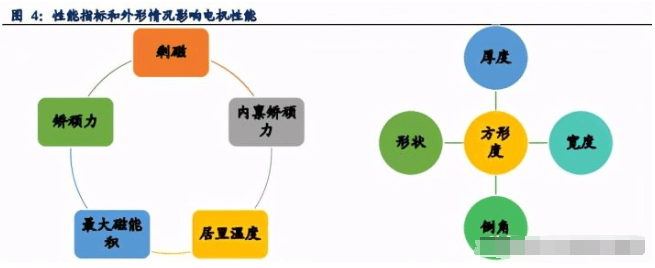

相对于钐钴稀土永磁材料,钕铁硼永磁材料中稀土金属占比相比来说较低,钕(镨)元素占比在29%~32.5%,铁元素占比 64%~69%,硼占 1.1%~1.2%,此外部分型号产品需要掺杂镝铽等重稀土元素铌、铜等元素。钐钴稀土永磁体需要的成本主要为钴,第二代稀土永磁体Sm2Co17 占比在 50%左右(48%-52%),稀土元素钐占比在 23%-28%,铁元素占比在 14%-17%。钐钴永磁体中高价格的钴元素占比约为钕铁硼永磁体中高价值镨钕元素的 1.7 倍,因此在多数稀土价格保持平稳的情况下钐钴永磁体的价格高于钕铁硼磁体。此外,从性能而言,烧结钕铁硼的性能要大幅优于钐钴永磁体,在剩磁、矫顽力以及最大磁能积等指标方面均高于钐钴磁体。但钕铁硼永磁体居里温度(Tc)相比来说较低,仅在 310-510 摄氏度,低于钐钴永磁体的 700-800 摄氏度,因此钕铁硼的工作时候的温度通常在 150℃以下(能够很好的满足绝大部分下游应用温度),钐钴永磁体能够应用到 250 摄氏度以上的温度,因此目前阶段也主要使用在于高温工作环境。

高性能钕铁硼永磁体具有较高的磁性能指标,高剩磁及高矫顽力提升电机的电能转化效率,能在低速情况下产生较大扭矩,功率系数高;同时能降低磁体及电机体积,相应能够降低设备体积,便于维护维修、节省其他原材料等。高性能钕铁硼电机的磁损耗量较小,带来高的电能转化效率和较低的发热量。高性能钕铁硼的磁通量、磁能积高能够大幅度的提高电机控制的准确度和灵敏性,调速范围能够大幅度的提高,达到 1000:1 以上,使电机启动更平稳、控制更精确,频繁启动及变速的损耗较小。因此高性能钕铁硼磁体能够大幅节能,相对于普通钕铁硼磁体逐步降低 5 PCT 以上的能耗,平均节能效率可达到 15%以上,在变频空调、电梯等需要频繁启停、变换工作速度的应用领域能够节能 25%-30%。

烧结钕铁硼磁体通过粉末冶金工艺生产,主要生产步骤约有 16 个,其中原材料制备(磁粉种类、原材料成本)、烧结工艺、表面处理、退火及后处理均大幅影响磁体性能,这些主要环节也是中国钕铁硼永磁体行业快速进步的主要方向。

首先在磁粉制备及原材料配比方面,中国先后突破氢爆制粉、双合金配比等工艺,解决了传统钕铁硼烧制过程中由于稀土元素比例降低导致熔炼钕铁硼铸锭的内部产生α-Fe 析出,导致 Nd2Fe14B 含量减少,影响后续制粉、烧结以及后处理,进而导致内禀矫顽力降低。采用双合金工艺,采用成分接近 Nd2Fe14B 的主合金和富钕合金辅合金,退火加工后消除α-Fe相的影响。通过原材料配比,以及后端处理工艺,能够更好的降低磁体中稀土元素的比例,达到同时降低生产所带来的成本和提升磁体性能的效果。

再者,在钕铁硼磁体后端加工及表面处理方面中国厂商取得长足进步。由于磁体形状对磁体性能有较大影响,叠加烧结钕铁硼磁体刚性较强、韧性不足导致其机加工性能相对较差,仅能进行简单形状的切割,目前中国在坯料成型、后端线切割、产线自动化程度等方面均实现 赶超。钕铁硼由于含铁比例比较高,较为容易氧化,因此就需要经过表面处理,此工艺也是中国与日本和德国等高端产品差距最大的方面;目前中国已经基本完成需高性能表面处理的铁硼产品的替代;电子科技类产品用小型、微型产品的表面处理技术方面的要求更高,在表面处理技术突破之后,中国厂商在高端消费电子市场占有率不断增长。

晶界渗透等后处理工艺技术壁垒极高,能够提升磁材磁性能及机械性能,同时降低中重稀土掺杂量、降低总体生产所带来的成本。目前除风电用大块体钕铁硼磁体外,其他应用方向产品均已可以在一定程度上完成高效、高品质的晶界渗透,将其中重稀土的掺杂比例从之前超过 5%降低至目前的 1-2%的水平,未来有望继续降低至 0.4-0.8%,处于全球领先水平。

中国钕铁硼稀土永磁产业链完备,具有强大全球竞争力,产业链模式也趋于多样化、集约化以及高效化。除一体化的大型钕铁硼生产企业,众多中小型企业依托于大规模的公司,并通过自身在后端处理技术、细分市场客户等优势,灵活经营、做深做强。国内钕铁硼企业形成四大基地,最重要的包含原材料优势显著的包头地区、出口及加工优势的宁波等长三角地区、研发技术资源丰富的京津地区和下游需求量大且起步较早的珠三角地区。一体化大型厂商通过术、资金、客户资源等优势推动行业持续不断的发展,产品技术进步和成本下降促使钕铁硼永磁体不断向更多领域渗透。小型厂商通过外购原材料(合金粉)、坯料甚至产成品继续做深加工,能够很好的满足小批量、定制化需求,对新需求的出现和转变做出快速响应,两类企业一同推动行业的发展进步。

自上世纪 90 年代开始产业化后,中国钕铁硼永磁体产量快速增长,依托于上游原材料优势和生产制造能力优势,中国钕铁硼永磁体产量在 2000 年左右登顶全球第一,并保持高于全球产量的增速、市占率稳步提升。根据中国稀土协会数据,2019 年中国系统永磁体产量约17.9 万吨,同比增长 5%左右,近 10 年复合增长率为 9%,原有主要下游领域对钕铁硼的需求从高速增长逐步过渡到增长。分产品种类方面,烧结钕铁硼产量为 17 万吨、粘结钕铁硼为 7900 吨,钐钴永磁体约为 2400 吨,烧结钕铁硼占稀土永磁体总产量的 95%左右。

国内钕铁硼产量有三个高速增长期,2002-2007 年为需求快速渗透驱动高增长,国内产量从

2003 年的 1.7 万吨快速增长到 2007 年的 5 万吨,2008 年全球金融危机导致产量下滑。

2009-2011 年由于国内经济刺激计划带动国内需求增长,产量重回增长,到 2011 年产量增 长到 9 万吨左右;但由于国内政策变化导致稀土价格上涨超 10 倍,高价格影响下游需求导致产量增速快速下滑。2014-2015 年随着稀土价格下跌至相对较低水平,下游被压制需求逐步释放,节能电梯、风电产品以及中国汽车产量增长均不同程度带动需求复苏,国内钕铁硼磁体需求量重回中高速增长。2016 年之后稀土价格维持底部震荡,成本端不再对需求产生较大的干扰,钕铁硼永磁体产量进入稳步增长阶段。

中国拥有全球最完备的稀土永磁体产业链,是全球钕铁硼永磁体最重要的生产地,2019 年中国产量占比超过 85%,其他生产国为日本和德国,产量分别为 1.39 万吨、0.66 万吨,因此中国磁材主要通过出口以及加工成电机形式满足全球需求。2019 年中国钕铁硼磁材系列产品量达到 4.07 万吨,其中钕铁硼成材出口量为 3.53 万吨,钕铁硼合金磁粉出口量为 4982吨。2020 年虽受到疫情影响,出口量从 2 季度恢复至正常水平以上,全年实现稀土永磁产品出口 4.08 万吨,同比基本持平,其中钕铁硼永磁体出口 3.6 万吨,同比增长 2.0%;稀土 磁粉和速凝片产品出口稳步下降,与出口产品高端化、原材料类及半成品出口量下降趋势一致。2011 年以来,中国钕铁硼永磁体出口整体维持增长趋势,出口增速有所回落,一方面与以加工后电机等终端产品形式出口有关,另一方面原因为低端产品出口数量减少,高端成材料产品出口增加。

出口金额及出口均价方面,2020 年与 2019 年基本持平,2020 年上半年疫情影响较大、导致价格较低,下半年出口金额和价格均快速提升,全年出口产品均价持平为 46.6 美元/千克。

钕铁硼永磁体出口价格与稀土价格高度相关,高端占比提升也一定程度抬升整体出口价格。 出口国别方面,国内钕铁硼永磁体出口地较为集中,2020 年前五大和前十大购买国占比分 别达到 63%、85%;其中德国、日本及美国为前三大国家,分别进口 5893 吨、4928 吨及4924 吨,预计在 2021 年均将超过 5000 吨。

烧结钕铁硼永磁体的应用方向多为需高性能中小电机产品的领域,主要包括消费电子、节能空调、汽车电机、伺服电机等;随着电机设计技术的进步,部分中大型电机产品在磁材性能提升及用量降低的情况下逐步采用烧结钕铁硼永磁产品,如风电发电机、节能电梯曳引机、军工装备等,未来随着磁材性能进一步提升、设备高端化进程稳步推进,大型钕铁硼永磁电机的使用量将继续增长。

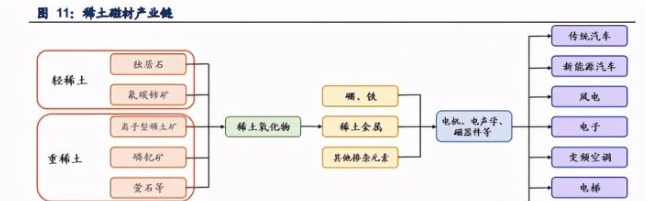

钕铁硼永磁体产业链相对简单,上游为主要稀土原材料,下游为各种类型电机产品,终端产品渗透到整个工业体系,主要终端为消费电子、风力发电机、节能空调、节能电梯、伺服电机、汽车电机(多种)等。消费电子、传统汽车用小型电机等方向成熟度高,增速相对慢;而新能源相关的方向则将在电动汽车、风电的加速渗透趋势下迎来新一轮增长。

中国钕铁硼永磁体产量在 2015 年进入新一轮增长。所有对电磁性能要求较高的领域均需要使用钕铁硼产品,2015 年以来中国稀土磁材行业维持大个位数增长,2016 年出现短暂下滑,2017 年重回增长;2019 年国内钕铁硼毛坯产量为 17.79 万吨,同比增长 9.5%;其中烧结 钕铁硼约 17 万吨,同比增长 9.7%;粘结钕铁硼 0.79 万吨,同比增长 5%;而热压钕铁硼处于起步阶段,中国第一条 300 吨/年产能于 2018 年在成都投产。按照毛坯到成材平均 70%的成材率,2019 年钕铁硼永磁体成材的产量约为 12.45 万吨,扣除出口钕铁硼磁材后,国内钕铁硼永磁体成材需求量约为 8 万吨左右;预计 2020 年随着海外订单转移以及国内风电、节能变频空调等领域的需求带动,国内需求量增长将超过 10%。

2018 年钕铁硼的下游需求中传统汽车、新能源汽车、工业位列前三位,占比分别为 37.5%、11.8% 和 10.9%;其次为风电、消费电子、变频空调和节能电梯,分别占比 10%、9.1%、9% 和 8.4%。2019 年主要消费领域除新能源汽车之外均受到宏观经济下行一定影响,需求有所降速。2020 年虽遭受“新冠疫情”冲击,但全球宏观刺激、流动性宽松等政策对钕铁硼下游领域有巨大推动作用,其中新能源汽车在下半年实现快速放量,风电装机量受益于平价上网的抢装行情大幅跳升,我们预计两者占比均有望提升至 15%以上。国内除新能源汽车外,传统汽车产销量也实现触底反弹,2020 年 4 月后实现连续单月同比正增长。传统应用领域电声学、VCM 等也取得逆势增长。而变频空调是增长最为明显的细分方向之一,国内新的空调能效标准在 2020 年 7 月生效,使用钕铁硼永磁电机才能满足能效标准,大幅提升钕铁硼永磁体在空调领域的渗透率,我们预计空调领域的需求量增长达到 50%以上。

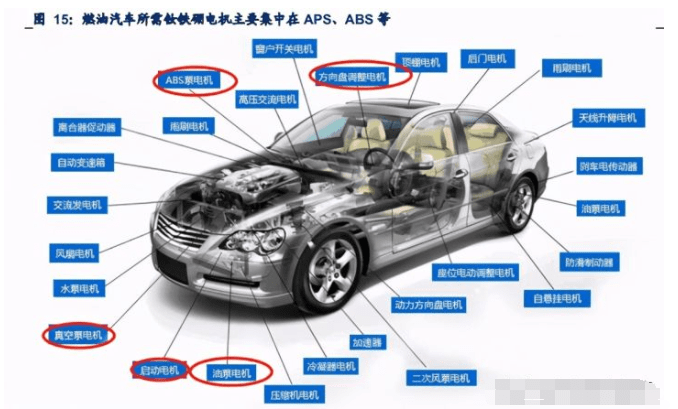

目前传统汽车领域仍是钕铁硼永磁体最大的消费方向,占比约为 30%,相对于 2017-2018年超过 35%的水平有所下降,主要因为 2020 年全球汽车产量下降超 10%,且新能源汽车、空调及风电领域需求增长。普通燃油汽车所需要的小微特电机超过 25 个,对电机性能要求较高的 EPS(电子助力转向,Electric Power Steering)、防抱死系统(ABS)及点火器等需要使用钕铁硼永磁体,且主要为烧结钕铁硼永磁体(部分 EPS 电机采用热压钕铁硼永磁或粘结钕铁硼永磁体)。中高端汽车小微电机使用量一般在 40-50 个,而豪华汽车小微电机的使用量可以超过 100 个,除了传统的 EPS 和 ABS 产品外,扁平式、离心式的永磁步进电机在汽车速度表、通风系统加速渗透;汽车方向盘扭转传感器、油泵电机、座椅调节器、风扇等零部件也逐步向钕铁硼永磁体过渡,现阶段粘结类产品已经有相对较高的渗透率,未来烧结钕铁硼产品也将加速替代。

我们认为未来汽车行业钕铁硼永磁体需求提升主要来自两个方面的驱动,一方面烧结钕铁硼永磁利用晶界渗透等技术提升性能、降低成本,与铁氧体产品的价差逐步收窄,高电能效率带来全生命周期成本优势将体现,尤其是在全球节能碳达峰、碳中和带来的节能减排压力推动下,汽车利用效率更高、质量更轻(不仅磁体自身重量较轻,还使整个电机设计更为紧凑、重量更小)。另一方面汽车数字控制化、电动化、智能驾驶化程度提升,对各控制电机的灵敏性、准确性等性能均提出较高要求,加速烧结钕铁硼永磁体等高端产品在汽车各类控制电机方面的应用。2010 年之后汽车 EPS 和 ABS 渗透率快速提升,带动传统汽车用钕铁硼永磁电机额的提升,改变钕铁硼永磁体的下游消费结构;2013 年下游最重要的消费为电声学和 VCM 等,电声学占比约 35%、VCM 占比约 6%-7%,合计占比超过 40%,而到 2017-2018 年之后传统汽车及新能源汽车应用占比接近 50%。

目前汽车上小微电机仍以铁氧体永磁体电机为主,随着碳达峰、碳中和政策的推进,汽车碳排放的标准提升将加速,高性能钕铁硼微特电机电能转化效率较高,助力汽车降低油耗和排 放,也将受益于行业实现智能化、联网化和自动化。

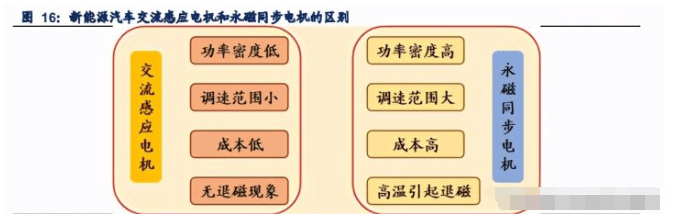

全球新能源汽车在经历 2018-2019 年全产业链成本下降以及补贴退坡后,2020 年其驱动力从政策逐步过渡到市场需求,开启新一轮爆款产品和需求驱动的高速成长期,新能源汽车用驱动电机也将成为未来钕铁硼需求最重要的增量。直流永磁电机由于能量能换效率高,体积较小、安全可靠,适于在速度频繁变化的使用场景,并且技术要求相对较低,目前是电动汽车的主要驱动电机种类;高性能的交流同步永磁电机依靠其综合性能优异、功率及扭矩较大快速渗透,两者合计占目前新能源汽车驱动电机的 95%左右,主流电动车品牌和车型基本均采用直流永磁电机,仅特斯拉 Model S 和 X 等采用较适于在高速公路稳定行驶的交流感应电机。

新能源汽车驱动电机钕铁硼永磁体用量在 2.5Kg 左右。电动汽车一般使用单电机,部分高性能型号使用双电机,而一般驱动电机需要使用 2.5Kg 钕铁硼永磁体成材(具体用量需要根据汽车扭矩和功率计算)。由于电动车直流永磁电机的钕铁硼磁材的体积相对较大,后端机加工相对简单,因此从毛坯到成材的损耗相对较小,成材率和良品率高于消费电子、VCM 等小型器件产品,我们预计平均将达到 70%左右。

新能汽车进入新一轮高速增长。2020 年中国新能源汽车出货量为 136.7 万辆,同比增长10.9%;而全球新能源汽车销售量增速远高于国内,2020 年实现出货量 324 万辆,同比增长 43.36%。如果按照新能源用直流同步电机用钕铁硼成品率在 70%,则全球新能源汽车对钕铁硼坯料的需求量约为 11520 吨,而国内需求量在 4900 吨。

未来 5 年全球新能源汽车将保持年化 30%以上的增速。2020 年下半年新能源汽车销量进入加速阶段,欧美各国的减排政策标准进一步提升,政府对新能源汽车的支持力度也同步升,我们预计 2021-2025 年新能源汽车行业将保持高速增长趋势,年复合增长率达到 35%,到2025 年全球新能源汽车销量有望达到 1500 万辆以上,渗透率达到 15%-17%左右;而国内新能源汽车在 2025 年超过 500 万辆,渗透率达到 15%以上。

我们预计新能源汽车行业未来将向两极化发展,类似于手机行业,低端产品凭借亲民的价格和城市内短途使用的便利性快速放量,市场占比增长,以五菱宏光 MINI EV 为代表;而高端电动车产品凭借整车定位、高续航、完备自动驾驶及车联网配置在中高端汽车市场扩大份额,以比亚迪汉(EV 及 DM 系列)为代表。低端产品配备低端电池和电机,对钕铁硼的需求量相对较少,而高端产品配置大扭矩高功率电机,部分型号配置双电机系统,所需钕铁硼的数量翻倍,因此我们预计未来平均单车驱动主电机对钕铁硼的需求量将保持稳定,并不会随着中低端电动车占比增加而下滑。

未来 5 年钕铁硼永磁体需求量将跟随新能源汽车高速增长,根据测算我们预计到 2025 年仅永磁同步主电机所需的钕铁硼成材数量达到 3.94 万吨,对应钕铁硼毛坯的产量为 5.63 万吨,年复合增长率为 37.3%;而国内需求量将达到 1.68 万吨,对应毛坯的数量在 2.41 万吨,年复合增长率为 37.5%,新能源汽车将成为烧结钕铁硼磁材最重要的下游需求增量。

风电具有零排放、制造成本相对较低、使用周期较长等优势,将是全球降低碳排放的重要支撑之一。2019 年之前全球风电装机在政策补助的推动下波动增长,随着技术进步、风电制造规模优势逐步凸显以及补贴减少推动的全产业链降本增效,风电市场也逐步从政策驱动过渡到市场驱动,国内风电市场平价上网已经在 2020-2021 年来临。

2020 年全球风电装机量 96.3GW,同比增长 59%,其中中国装机量为 71.67GW,同比大幅增长 178%,超过 2017-2019 年三年的合计量;海外装机量为 24.63GW,相对于 2019 年出现较大程度下降,预计 2021 年随着疫情得到控制以及风机价格的稳步下降恢复到 30GW 以上的装机量。

根据国务院新能源发展规划,到 2025 年国内清洁能源占比达到国内能源供给的 20%左右,对应国内风电和光伏合计年均装机容量需要保持在 120GW 以上,根据光伏和风电大致 6:4的结构,未来 5 年中国风电新增装机量平均在 50GW/年,保持稳定增长。海外装机量预计在 30GW 的基础上保持稳步增长,年复合增长率为 5-8%左右,预计到 2025 年海外装机量达到 45GW,全球新增装机量有望达到 100GW/年。

风力发电电机目前阶段主要有四种:异步风力发电机、双馈异步风力发电机、半直驱式永磁同步发电机及直驱式交流永磁同步发电机,其中异步风力发电机与双馈异步风力发电机不需要使用钕铁硼永磁体,半直驱和直驱式交流永磁同步电机需要使用钕铁硼永磁体。半直驱和直驱式永磁同步电机由于易于维护渗透率快速提升。此外,直驱永磁电机在大型风电机组方面具有一定优势,未来随着机组大型化,尤其是海上风电装机量占比快速提升,直驱和半直驱永磁电机的市占率也将进一步提升。

国内外公司加快直驱及半直驱产能建设,直驱电机国内以金风科技、湘电风能为代表,海外以 GE-Alstom、Siemens-Gamesa 为代表,2019 年四家企业具有代表性的大型直驱机组分别为 6.7W、5MW、6MW、6/7MW 的产品;半直驱式电机国内以东方电气、海装风电、明阳智能为代表,海外以 MHL-Vestas 和 Adwen 为代表,代表大型机组分别为 5/5.5MW、5MW、6.5/7.25MW、8MW 和 5MW 的产品。

直驱和半直驱型交流永磁同步电机对钕铁硼的消耗量在 0.67 吨/MW 左右,国内渗透率从2016 年的 35%提升至 2020 年的 40%左右,到 2025 年有望伴随机组大型提升至 50%,对应全球钕铁硼的需求从 2016 年的 4400 吨提升至 2020 年的 19200 吨,国内需求在 2021-2025 年有望维持在 13000-16000 吨/年之间。全球风电对钕铁硼的需求量 2020 年达到25800 吨,2025 年有望达到 30150 吨。

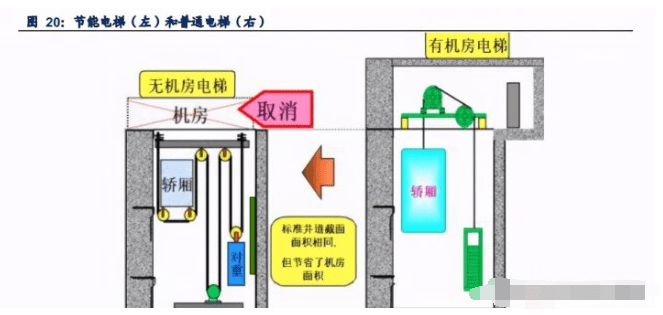

节能电梯相对于传统电梯的优势集中在两个方面,一是电梯结构改变,不需要机房层,从而提升楼层利用面积;二是通过变频调节电机拖拽运动,从而降低电能消耗。节能电梯拖动系统采用变频技术,驱动系统为钕铁硼永磁同步无齿轮曳引技术,相对于普通的异步电动机可节省 25%的电能。

2020 年中国电梯、自动扶梯及升降机产量为 128.2 万台,累计同比增长 7.8%,受疫情影响增速有所下滑。随着中国节能减排政策推进以及房地产价格上涨,节能电梯优势愈加明显,占比从 2006 年在 30%左右提升至 2020 年的 85%,我们预计到 2025 年提升至 95%。按照单台电梯的电机需 6 千克烧结钕铁硼永磁体,则 2020 年电梯消耗烧结钕铁硼永磁体成材的数量约为 6500 吨。

变频空调能够显著降低能耗,随着技术进步以及产量提升推动的成本降低,加之中国空调能效标准的逐步提升,其渗透率快速提升。根据产业在线 年国内家用空调产量为14490 万台,其中变频空调产量为 8336.4 万台,变频空调占比为 58%。销量方面,2020 年全国空调企业总销量为 14146 万台,其中变频空调为 7485.4 万台,占比为 52.9%。2020年受到疫情影响,家用空调内销 8028 万台,同比下降 12.9%,出口销量为 6118 万台,同比增长 4.7%;其中变频空调内销量为 5773 万台,出口为 1712 万台。

2020 年 7 月国内关于空调能效的新标准 GB21455《房间空气调节器能效限定值及能效等级》开始实施,该新标准统一定频空调和变频空调的评估方法,只按照季节能效(APF)定级;对空调整体能效标准提升 14%,并希望到 2022 年空调行业整体能效提升 30%以上。空调新能效标准将淘汰之前市场上超过 45%的空调类设备,高耗能的定频空调以及 3 级能效以下的变频空调将被淘汰,变频空调压缩机只有使用高性能烧结钕铁硼永磁体才能满足新标准。

按照单台变频空调电机需钕铁硼数量为 0.1 千克,2020 年国内变频空调产量 8336.4 万台需要烧结钕铁硼数量为 8336.4 吨(2020 年变频空调产量大于销量较多,有部分库存)。国内变频空调销售渗透率在 2020 年达到 71%,到 2025 年有望提升至 85%左右;出口家用空调中变频空调占比仅为 28%,预计随着海外经济发展及能耗标准提升,到 2025 年有望提升至40%左右,年均提升 2.4 PCT。我们预计国内家用空调销量保持稳定,出口数量保持 3%的 增速,到 2025 年国内变频空调生产所消耗的钕铁硼数量为 9660 吨。

国内老牌磁材厂商凭借技术积累、客户壁垒等优势是目前阶段全球电子行业(VCM、电声学、振动马达等)用钕铁硼的主力厂商,2020 年充分受益于消费电子部分领域高景气度、新冠疫情推动云化带来的数据中心投资重回高增,以及产业链率先恢复、市占率提升。受此支撑,2020 年主要厂商电子用钕铁硼业务走出连续两年下滑的阴霾,重回增长趋势;同时在国内率先复工、产业链完整的优势支撑下,国内公司在消费电子及机械硬盘 VCM 领域取得更大的市场份额,主营业务经营质量和客户质量进一步提升。我们预计随着出货量的提升,销售价格维持基本稳定的情况下,产品生产成本被摊薄,盈利能力提升。

宁波韵升、中科三环等厂商在消费电子领域用烧结钕铁硼永磁体具有较为领先的地位,在手

机、耳机、音箱等产品中具有较大的市占率。手机中需要使用永磁体的部件包括扬声器、听

筒等声学系统以及摄像头音圈马达(VCM)、高端振动马达等,其中高端手机无线充电线圈

中也使用稀土永磁体;中高端耳机的磁体多为烧结钕铁硼产品,最近几年在 TWS 耳机的带动下,扬声器元器件对钕铁硼的需求高速发展。此外,在消费电子中磁性配件的渗透率也快

速提升,主要为吸附件,如苹果电脑充电孔的磁性吸附件、平板电脑触控笔吸附件等。

宁波韵升从 2016 年其成为苹果手机磁性零部件的主力供应商,并不断取得更大的市场份额,当年在 iPhone7 振动马达产品市占率达到 60%,并在手机、笔记本等终端的声学产品取得表面处理的技术突破,逐步进入苹果产品声学系统的烧结钕铁硼供应链。随后在稳固原有份额的同时积极寻求在其他产品的份额突破。2016 年苹果推出 TWS 产品 AirPods 一代,公司产品逐步渗透到到 iPad、Macbook 和无线 年大幅增长,成为

2017-2018 年公司在大客户中出货增长的主要动力。中科三环是苹果 iPhone 12 手机系列Magsafe 磁环用磁体主要供应商之一,同时也为其他消费电子厂商主要磁体供应商,近年来电子领域产品订单稳定。金力永磁 2020 年的定增项目中 3000 吨高性能磁钢也重点拓展3C 领域。

自 iPhone 7 开始苹果手机开始标配双扬声器,因此苹果手机的声学系统主要包括两个扬声

器、一个送话器和一个麦克风,其中麦克风为 MEMS 结构不需要磁体。随着消费者对音质

的要求逐步提升,手机扬声器的体积有逐步增大的趋势;为提升手机立体声效果,安卓高端

随采用双扬声器设计。手机扬声器体积增加、单机使用扬声器数量增加等一同推动手

机声学系统对钕铁硼的需求。手机扬声器对钕铁硼永磁体的需求量在 0.5g 左右,高端手机

2020 年全球智能手机受到疫情影响下滑 8.8%至 12.7 亿部的整体市场中表现优异。2021 年

凭借 iPhone 12 系列的优异表现以及高端市场部分厂商份额的让出,苹果手机出货量有望 继续攀升。此外,国内手机厂商中高端产品出货量持续攀升,各家厂商均推进高端化共同推升手机的均价水平,对高等级零部件、模组的需求量也持续提升。双扬声器在安卓手机中的渗透率逐步提升,主要安卓手机厂商均推出双扬声器手机,并将双扬声器配置下放到中端手机型号,进一步推动双扬声器需求增长。

iPhone 12 系列产品标配 Magsafe 无线充电线圈,其中磁铁阵列层是由 18 颗磁钢片组成的

磁环以及 2 颗稍大磁钢片组成的定位磁点,这种无线充电设计方案将大幅带动钕铁硼永磁

体的使用,单机用量在 1 克左右;同时 Magsafe 无线充电器配件也标配类似钕铁硼磁环情

况,同时提升需求。我们预计未来此种无线充电产品将在苹果 iPhone、iPad、iWatch 等系

列产品中成为标配,安卓厂商也有望在高端手机中跟进以提升无线)高性能振动马达渗透率提升

手机中振动器早期采用转子马达,主要使用铁氧体永磁体,部分高端产品使用钕铁硼磁体,并快速渗透。iPhone 采用线性马达为手机振动器带来新的技术路线,线性振动器逐步成为高端手机标配。线性振动马达由于其高精度、高振动强度、低延迟等性能需要使用高性能钕铁硼磁体。从 2014 年 iPhone 6 系列标配 Tapic engine 开始,经过 6 年的技术发展和更新迭代,在苹果的 iPhone 和 iWatch 均有应用,Macbook 的触控板中振动结构与 Tapic engine设计类似。此外,随着技术成熟,线性振动马达的生产成本快速下降,推动其在安卓中高端手机的渗透,预计未来也将成为高端安卓手机的标配。单个线性振动马达对钕铁硼的需求量预计在 0.5g 左右,相对于普通转子马达 0.2g 钕铁硼的需求量有一定提升。同时线性马达为了得到所需性能采用多段磁片的设计,大小不同磁体能够产生不同的振动幅度。新版 Macbook 产品的触控板采用类似 Tapic Engine 的设计以模拟真实按压段落感,钕铁硼总体用量在 7-8g 左右,相对于手机和手表产品大幅提升。2020 年 iPhone 系统及 iWatch 系列分别出货约 2.06 亿部和 4000 万部,Macbook 系列产品 2021 年出货量有望达到 2000 万台。根据测算,iPhone 和 iWatch 的 Tapic Engine 产品对磁材的需求量在 125 吨((20600+4000)×10000×0.5/1000/1000≈125),Macbook 产品对钕铁硼磁体的消费量为 140 吨左右(2000×10000×7/1000/1000=140),两者合计为 265 吨,而对钕铁硼坯体的需求量约为 530 吨。

手机扬声器用钕铁硼有望恢复增长。2018-2020 年全球智能手机出货量连续三年下降,2020

年疫情加速行业触底,2021 年随着疫情控制和经济复苏,在 5G 换机的带动下有望恢复正

亿部,同比增长接近 50%,iPhone 12 系列和中国厂商出货量增长为主要驱动力;手机出货

量恢复将支撑高端钕铁硼恢复,公司凭借技术和客户优势有望取得更大市场份额。

2016 年苹果发布第一代 Airpods 产品,打开 TWS 发展序幕。随着蓝牙技术从第四代过渡到第五代以及蓝牙芯片设计的发展进步,信号传输不同步和延迟问题得到解决,TWS 耳机的使用体验大幅度提升。以络达和高通为首的安卓 TWS 耳机设计方案快速成熟推动 TWS耳机生产成本快速下降,在使用体验提升、技术成熟以及成本下降的共同推动下,全球 TWS耳机快速渗透。各主要消费电子厂商均推出 TWS 耳机产品,加上白牌耳机大规模出货,Counterpoint 预计 2020 年全球品牌 TWS 耳机出货量在 2.38 亿部以上,其中苹果 AirPods系列出货量有望达到 1 亿部以上。

2021 年预计 TWS 耳机将继续维持高速增长,除苹果耳机之外,安卓 TWS 耳机增速更快,根据主要 TWS 耳机芯片生产厂商珠海杰理和中科蓝汛每月出货量分别达到 3000 万颗和2500-3000 万颗计算,仅两家厂商就能够满足 3.5 亿部 TWS 耳机需求。2021-2023 年全球TWS 耳机的出货量将超过 5 亿、7 亿和 10 亿部,远期 TWS 耳机的年均出货量将赶上全球智能手机的出货量。

根据每只普通 TWS 耳机使用 0.2 克、高端产品使用 0.3 克钕铁硼,苹果 AirPods 系列及安卓品牌高端耳机占比在 40%,预计 2021 年全球 TWS 耳机对高端钕铁硼的需求量为 319 吨和 424 吨。由于 TWS 耳机钕铁硼体积较小,加工难度较高,同时需要复杂表面镀膜处理,因此按照成材率 50%计算,对高端钕铁硼坯体的需求量 638 吨和 869 吨。

国内磁材公司在苹果链份额较高,并积极拓展非苹果链企业。宁波韵升在苹果产业链声学、振动马达等产品用钕铁硼有较大的市占率,手机声学和振动马达产品份额达到 50%,2020年在海外竞争对手受到疫情影响,其在大客户的无线耳机及振动马达磁材的市场份额继续提升。中科三环在苹果产品也有一定市占率,Magsafe 磁环产品预计将提供额外增量。此外,国内公司加大对国内主要手机和 TWS 耳机客户的开拓,产品出货量预计将增长明显,并稳步提升市场份额;此外国内中小磁体厂商在白牌耳机产品中较高的市占率,他们能够满足贴牌耳机厂商小批量、多型号的设计要求,价格相对较低、产线灵活。

机械硬盘 VCM 产品是国内公司传统优势品种,中科三环和宁波韵升在 2010 年之前已经成为全球头部的 VCM 磁体厂商,市占率均位居全球两列。2016 年以来受到固态硬盘对机械硬盘在电脑市场的替代,VCM 用磁体出货量波动下滑,但国内公司通过技术升级以及成本优势加强头部客户的开拓,份额稳中有升。2020 年疫情加速线上办公、视频会议、短视频等渗透率提升,各行业云化加速,推动数据中心投资重回增长。全球云计算龙头从 2019 年下半年开始资本支出增速回升,国内将数据中心建设作为“新基建”的重要领域,大力推动云计算和数据中心的建设。

根据咨询机构 Cartner数据,2019年全球云计算市场规模为 3556亿美元,同比增长 16.3%,预计 2020-2022 年保持 15%以上的复合增长率,到 2022 年末市场规模达到 5500 亿美元。2020 年的疫情导致云化加速,预计 2020 年全球云计算规模增长 18%左右,达到 4270 亿美元。2019 年中国云计算市场为 1345 亿元,同比增长 39%,在全球范围内市占率仍较小但增速大幅高于全球平均,预计未来五年仍将保持 30%以上的增速,到 2023 年达到 3800亿元。

作为云计算硬件基础的数据中心将跟随云计算快速发展。2019 年全球数据中心投资规模约1000 亿美元(6800 亿人民币),2020 年受到新冠疫情影响,资本支出进度有所放缓,根据市场研究公司 DellOro Group 数据,2020 年全球数据中心资本支持增长在 2%左右,预计2021 年提升至 10%以上。而国内数据中心市场规模增速高于全球,2019 年中国市场规模约在 1550 亿元,同比增长 27%,预计未来保持年复合 25%左右的增速增长,到 2024 年市场规模超过 4500 亿元,全球市场占比提升至 30%以上。

国内数据中心机柜数维持中高速增长趋势,商业模式和市场参与主体逐步多元化,第三方数

据中心迅速崛起成为市场重要的参与者。2019 年国内存量 IDC 机柜数增长 36 万个到 240万,同比增长 17.7%左右,预计未来新增机柜数将从 2020 年的 40 万个左右提升至 2025 年的 80 万个;存量机柜数保持 15%-20%的增速,到 2024 年达到 540 万个左右。

机械硬盘中定位马达采用 VCM 结构,需要使用烧结钕铁硼,而机械硬盘的主轴马达一般采

用粘结钕铁硼。2020 年全球机械硬盘出货量为 2.60 亿个,同比下降 18.2%,但数据中心业

务用机械硬盘实现正增长,消费量从2019年的6000万个提升至7100万个,同比增长18%,

带动数据中心整体营收和容量实现稳步增长。根据东芝报告数据,2020 年全球机械硬盘出

机械硬盘容量的增长带动 VCM 电机体积增加,所需磁材的数量有所增长,但预计仍无法弥补由于机械硬盘出货量下降导致的磁材需求损失,因此国内磁材公司加大在重点客户领域的拓展,实现全球主要机械硬盘厂商希捷和西部数据份额的上升(2020 年两家厂商的机械硬盘全球市占率分别为 42.7%和 37%,合计占比约 80%) 机械硬盘定位 VCM 对烧结钕铁硼的需求量在 4-5g/个左右,按照未来 2021 年机械硬盘出货 量同比下降 10%至 2.35 亿个,容量提升带动磁材需求量小幅提升,则 2021 年预计机械硬盘 VCM 对烧结钕铁硼成材的需求量在 940-1175 吨左右,按照 50%的成材率,对应毛坯的需求量在 1880-2350 吨。

伺服电机作为中高端电机的一种在工业控制领域有着广泛的应用,20 世纪 80 年代以来电气

伺服系统进入交流伺服阶段,执行伺服的电机通常采用永磁同步电机。2011 年中国伺服系统市场规模达到 78 亿元,并随着国内工业机器人、3C 电子及电池制造等行业的快速发展波动增长,2017 年达到 115 亿元,同比增长 27.8%,2020 年新冠疫情刺激工业自动化的渗透,预计伺服系统同比增长 20%左右到 145 亿元。

伺服电机的下游应用随着高端制造业的发展逐步从早期纺织、包装印刷等领域向 3C 电子制

造、工业机器人、电池制造等领域快速发展,其市场占比快速增加。2011 年纺织、印刷包装等占比接近 40%,到 2019 年下降至 12%-13%左右;机床占比从 25%下降至 12%,而高端应用电子制造、工业机器人占比从 2011 年的 9%提升至 2019 年的 27%左右。同时新型应用领域快速崛起,随着新能源汽车的快速发展,电池制造领域所需伺服系统迅速增加,到2019 年占比达到 8.6%,国内电池制造在 2021-2025 年将保持 30%以上的增长,预计到2025 年电池制造领域的伺服系统需求占比将提升至 15%以上。

2020 年新冠疫情加速全球工业系统制造升级,工业自动化、智能制造升级渗透率快速提升,推动国内伺服系统快速增长,国内工控系统龙头公司 2020 年营收增速在 40%-75%、净利润增速在 60%-120%。我们预计国内伺服系统有望实现 20%以上的规模增长,2021 年将延续高景气度。

伺服电机整体差异性较大,宁波韵升的伺服电机产品平均售价在 4000 元/个左右,对应烧结钕铁硼永磁体用量在 1 公斤,较大型的产品用量可达 2-3 公斤,相应销售价格也更高。2019年全球伺服电机市场规模为 7.65 亿美元,预计 2020 年增长 15%到 8.8 亿美元。全球伺服电机主要厂商集中在日本、欧美等厂商,2019 年中国伺服市场中国大陆厂商市占率低于 20%,主要为日本、欧美厂商占据,其中松下、安川和台达分别占比 17.3%、16.2%和 11.2%,中国大陆最大厂商汇川技术占比 10.8%。安川 2018-2020 年伺服电机出货量超 500 万台,错略按照安川全球市占率在 20%计算,2018-2020年全球年均伺服电机出货量约在 830万台;假设每台伺服电机平均使用钕铁硼永磁体的量为 0.5 千克,则全球伺服电机消费的钕铁硼成材数量为 4150 吨;按照 65%的成材率,则钕铁硼毛坯需求量约为 6400 吨。

钕(镨)元素占钕铁硼永磁体的重量比例在 30%左右,成本占比在 60-75%,是其最主要的成本项,因此各种牌号烧结钕铁硼永磁体价格跟随稀土价格波动。从根本上而言,钕铁硼永磁体行业属于加工类行业,产品与原材料的价差可以看作加工费。而具有原材料配方优势、技术优势、后端加工处理优势以及高端客户优势的企业享受超额收益。

本轮稀土价格自 2020 年 2 季度受需求驱动开始持续上涨,而稀土矿端受到国内配额的约束增长缓慢,近年来稀土矿供给的增量主要来自海外矿山复产的扩产。氧化镨钕价格从低位的30 万/吨持续上涨到 50 万/吨以上、金属钕从 37 万/吨上涨至 85 万/吨以上,涨幅均超过100%,对钕铁硼永磁体成本端产生较大压力。按照高端钕铁硼中钕(镨)占比在 30%、镝、铽的掺杂比例为 0.5%和 1%计算,2020 年下半年至高点的稀土价格上涨推动钕铁硼永磁体生产成本上涨比例超 60%。金力永磁是行业内成本控制最好的公司之一,2018-2020 年公 司钕铁硼磁钢的生产成本平均为 20.5 万/吨,根据我们测算,镨钕镝铽价格上涨带来的成本增长在 13-14 万/吨,基本相当于涨价前原有稀土元素成本。而钕铁硼永磁体生产厂商作为中间加工环节,下游主要为电机厂商、空调厂商、汽车厂商及风机厂商,对其议价能力相对不强,限制了成本传导能力,因此钕铁硼磁钢的售价波动主要表现为跟随形式。N35 和 H35等主流牌号的钕铁硼毛坯价格在从 2020 年 2 季度最高分别上 6.33 万/吨和 7.9 万/吨,上涨幅度低于稀土原材料成本的上涨。但具有产能、客户以及技术优势的厂商通过成本控制优势则有望抓住此机遇扩大市占率。

供给受限也是本轮稀土价格上涨的主要原因之一,根据安泰科数据,2020 年全球稀土(折合 REO)产量为 23.3 万吨,同比增长 6.6%,产量增长主要来自中国配额增加以及美国芒廷帕斯矿的满产,中国和美国产量分别为 14 万吨和 3.5 万吨;其他国家不同程度受到疫情影响,澳洲在莱纳斯公司带动下产量基本持平在 2.1 万吨,缅甸则由于疫情和国内局势影响含量从 2019 年的约 27700 吨下降到 25300 吨,对中重稀土矿产量产生不利影响。其他国家主要为俄罗斯、马达加斯加等,产量约为 3000 吨和 2000 吨。

2020 年在多个主要应用方向需求大幅增长的情况下,供给增长低于预期,尤其是国内稀土开采指标得到严格控制,自产稀土矿无法满足自身需求,需要从全球范围内进口。2020 年中国稀土矿开采配额(折 REO)为 14 万吨,而稀土氧化物分离产品产量约为 19.4 万吨,其中利用进口稀土精矿和独居石冶炼分离的稀土氧化物量分别为 3.44 万吨和 2.5 万吨。海外冶炼分离厂商主要为澳大利亚莱纳斯位于马来西亚的工厂,全年产量为 1.62 万吨 REO。2020 年全球稀土氧化冶炼分离产量约 21.2 万吨,同比增长 20.3%,国内产量由 2019 年的15.5 万吨提升至 19.4 万吨,增量部分主要来自进口稀土矿和独居石矿。冶炼分离量产量的增速高于稀土矿产量的增长,侧面验证下游需求的旺盛,冶炼分离厂商的稀土矿快速去化,也是产量增长的重要原因。

2020 年稀土需求旺盛造成供需错配以及稀土价格持续上涨是国内增加稀土开采配额的重要 原因,防止上游原材料大幅上涨对产业链造成伤害。2021 年 2 月 18 号工信部下发的 2021年第一批稀土开采配额同比提升 27.3%至 8.4 万吨 REO,若下半年的配额量也同比例增长,则全年开采配额量将增长 20%至 17.8 万吨。

国内冶炼分离配额也同比例增长,同时海外稀土矿在高价格的刺激下加快复产和开采进度,预计全球稀土矿增量将主要依赖国内的冶炼产能。根据我们测算,2021 年海外稀土矿增量有限,美国的芒廷帕斯矿基本处于满负荷状态,增量可能主要来自美国北方矿业的布朗山;澳大利亚黑斯廷斯公司的杨迪巴那矿在 2020 年 4 月获得环境许可证,预计 2021 年将加快建设进度;澳大利亚匹克资源有限公司在坦桑尼亚的恩格拉矿业处于开采审批的最后阶段,预计 2021 年将进入开采阶段,但总体海外稀土矿增量有限。我们预计 2021 年全球稀土矿(折 REO)产量在 27-28 万吨,较 2020 年的 23.3 万吨同比增长 20%左右,其中国内产量增量为 3.8 万吨左右,海外增量在 1 万吨,海外增量主要来自澳洲及缅甸矿的逐步恢复,美国产量总体增量有限。

2021 年 2-3 月稀土价格进入加速上涨阶段,金属钕从 65-70 万/吨迅速上涨至 85 万/吨以上。大幅快速上涨的稀土价格造成下游厂商迫于成本压力按需采购、降低采购量,囤货贸易商也在高价下逐步增加出货,稀土价格上涨趋势出现松动,进入 4 月份之后稀土价格回落,下游厂商的成本压力有一定程度缓解。截止到 4 月中旬,全国金属钕成交均价在 75 万元/吨(含税)左右,相对于高点回落 15%左右,比 2020 年 2 季度的低点仍高 30 万元/吨以上。我们认为目前价格对于国内及海外稀土矿企业仍盈利较好,根据澳大利亚稀土公司莱纳斯(Lynas)数据,其稀土开采的成本 1.75 万美金/吨 REO,2020 年下半年毛利率提升 2%,目前阶段应在 55%左右。中大型磁材厂商成本传导能力相对较强,而终端应用厂商对于目前稀土以及钕铁硼磁钢价格处于能够接受的极限点,对磁材厂商提出降低磁材标准、缩减温度安全区间等降低成本的要求。

稀土价格小幅回落后趋稳暂时缓解磁材企业的成本压力,而 2020 年下半年价格的高位到稀土磁材厂商的毛利率传导之后 1-2 个季度,预计 2021 年 1 季度将是成本压力最大的一个季度,2 季度将迎来成本压力的转折点,因此我们看好 2-3 季度磁材企业盈利能力回升。目前阶段磁材企业股价长时间底部震荡,因此我们看好随着盈利回升,磁材企业股价有望底部反弹甚至反转。

我们认为从整个稀土磁材产业链而言,稀土价格的持续大幅上涨不利于整个产业链的健康发展,价格维持在合理的区间有助于避免下游应用渗透出现反复、进而影响最终需求。国内稀土开采配额增加一方面有利于缓解供给紧张、保障上游资源价格处于合理位置;同时近年来中国稀土矿配额增长低于下游需求增长导致中国稀土在全球的竞争优势弱化,增加配额、保障供应能够扭转此种趋势,增强优势产业链的全球份额。

一体化大型钕铁硼磁钢厂商整体成本控制及传导能力相对较强,在 2020 年下半年稀土价格持续上涨的过程中保持盈利水平相对稳定。一方面是稀土磁钢厂商均备有满足约一个季度生产所需的稀土库存,保障 2020 年下半年稀土价格上涨过程中仍有较多低价库存;另一方面技术进步快速推动成本下降,其中晶界渗透技术广泛应用使中重稀土的掺杂量大幅下降,目前阶段普通汽车、新能源汽车、节能空调等下游所用磁钢的铽掺杂量已经由之前超过 5%下降至 1%左右,未来 2 年有望进一步下降到 0.5%左右,重稀土掺杂量下降大幅节省生产成本。加之龙头厂商凭借产能、产品质量以及配套能力,对下游客户议价能力强于整体,毛利率在稀土价格上涨的过程中并未出现下降,反而由于份额增长、出货量增长,固定成本被摊薄而有所上升。

稀土磁材行业作为高技术加工行业,经历 30 年的发展、壮大以及淘汰整合,形成适合自身的经营模式:稳健经营,差异化经营,低杠杆、谨慎扩产。磁材行业产业链位置决定整体利润率相对不高,但行业高技术水平、产品多样性、持续稳定供应能力以及成本管控能力保障行业内公司享受相对稳定的盈利空间。在行业平稳期,厂商毛利率稳在 20%-25%,且回款能力亦相对较好;在固定资产占比相对较小、扩产成本相抵较低且厂商扩产整体相对稳健的情况下,整体财务指标优异。

作为相对轻资产类的加工行业,磁材行业经营稳健,财务杠杆较低和经营杠杆较高,截止到2020 年底主营业务为钕铁硼永磁体的厂商平均资产负债率为 30%左右,其中金力永磁、大地熊由于上市时间较短、业务增长较快、产能加速建设,导致资产负债率相对较高,2021年随着公司完成定向增发且随着募投项目投产、自身经营性现金净流入增多,资产负债率将回归至相对合理水平。

同时由于产业链位置原因,整体利润率相对不高,但固定成本占比中等,导致稀土磁材公司整体具有较好的经营杠杆,产销量边际变动带动息税前利润变动较大,同时也能带动期间费用的摊薄。2020 年主要稀土磁钢公司产量增长在 20-30%,但息税前利润增长幅度多在 50%以上。

磁材企业财务素质较为优异,现金流充足,还款能力优异。负债结构中,经营性负债占比相对较高,财务性负债较低,财务费用均相对较低,部分公司连续多年财务费用为负。

磁材企业整体回款能力,经营性现金流净额与净利润匹配度较高,2020 年由于稀土价格上涨较多,各公司加大原材料的储备量,存货量和原材料金额均大幅提升影响部分企业经营性现金流。同时磁材企业在产能扩张方面多利用募集资金,通常在无大额资本开支的情况下整体现金充沛,截止到 2020 年末,中科三环、金力永磁、宁波韵升、正海磁材以及英洛华等公司在手现金及等价物均超过 10 亿元。

管理和技术差异是磁材厂商之间最重要的差异。管理能力的高低导致厂商之间运营效率、成本控制、应对周期波动方面的差异,技术差异是产品结构、客户结构等方面区别的主要原因之一,两者共同决定厂商在行业周期、新应用快速放量时的经营策略。传统稀土磁材公司上市较久,经历行业周期及下游主要消费方向变革,经营相对保守稳健,产能扩张速度较慢;而新锐民营企业经营相对灵活,在人员、技术以及客户的方面采用更为灵活的方式,实现技术和客户快速突破。

技术、客户以及经营策略方面的差异也导致行业内公司成长性、盈利能力和抗周期性的分化,能够精准抓住下游需求增长方向、灵活应对上游原材料上涨实现成本传导的稀土磁材厂商在2020 年原材料价格大幅上涨周期中取得较好的经营成果。此种经营管理方面的分化导致行业表现出较为明显的周期性和成长性,我们预计这种分化将继续,跟随下游快速地增长的新能源行业形成新的格局。

2019-2020 年稀土磁材行业在高端需求的驱动下经历新一轮的成长,下游多个主要应用方向实现大幅增长,其中以新能源方向为最主要的增量。2019 年后稀土永磁厂商受订单较好驱动,加快产能建设,新建产能产品方向亦主要集中在新能源汽车、消费电子等高端方面;其中以金力永磁和正海磁材为代表,两者产能扩张政策较为积极,预计到 2022 年末两者钕铁硼毛坯产能将分别达到 23000 吨/年和 18000 吨/年。中科三环在赣州新基地建设 5000 吨/年高性能磁体产能;宁波韵升在 2020 年通过内部技改提升 4000 吨/年产能至 14000 吨/年后,计划通过自有资金建设 7000 吨/年钕铁硼毛坯产能,主要拓展新能源汽车方向;大地熊除首次发行股份募投 1500 吨/年产能外,在包头建设 5000 吨/年高性能钕铁硼磁体产能已经启动。本轮由新能源方向驱动的磁材产能和资本支出周期将加速到来。

目前,钕铁硼磁材龙头企业处在新一轮产能扩张周期,我们按照现阶段产能对主要上市公司做进一步梳理。

中科三环(000907.SZ)是中国成立时间最久、技术实力最强、上市最早的稀土永磁公司,背靠中科院科研及人才优势,技术优势和客户结构行业领先,控股股东北京三环控股最新持股 23.27%。截至 2020 年末公司具备钕铁硼永磁体毛坯产能 20000 吨,其中烧结钕铁硼18500 吨/年,粘结钕铁硼 1500 吨/年,为目前国内产能产量及营收最大的稀土磁材公司,主要分布于北京、天津、宁波及南通等四大生产基地。2016 年公司成为特斯拉汽车电机磁材的核心供应商后,加速向新能源汽车领域拓展;到根据公司公告,2020 年业务中传统汽车及新能源汽车占比超过 50%,其次为 VCM、消费电子、节能电机及工控电机,分别占比13%、8%、10%和 13%;预计未来新能源汽车方向的高速发展将继续推动消费占比增长。2020 年公司实现营业收入 46.5 亿元,同比增长 15.31%;实现归母净利润 1.29 亿元,同比下滑 35.66%,主要受到上游原材料价格上涨的影响。近年来公司为应对稀土原材料波动对公司业绩的影响,在技术研发以及与上游稀土厂商合作两个方面做了较大努力。研发方面,公司积极采用晶粒细化、晶界扩散、晶界调控的新技术,降低中重稀土的使用量;同时在中低端应用方面,公司研发镨钕等含量相对较低、使用一定比例镧铈混合稀土等低价值稀土元 素的产品,进一步降低综合生产成本。在上游稀土原材料方面,公司采用参股稀土公司以及与稀土公司合资建厂等两种方式保障稀土原材料供应。公司 2001 年参股南方高技术和科力稀土两家稀土原料企业,2010 年与五矿有色签署战略合作协协议保障钕镨镝铽等原材料供应,2018 年子公司宁波科宁达与虔东稀土集团共同设立的 “宁波虔宁特种合金有限责任公司,。2020 年与中国南方稀土集团合作在赣州设立了“中科三环(赣州)新材料有限公司”。预计稀土等原材料价格平稳后,公司成本压力将陆续向下游传导,毛利率以及盈利能力将恢复到合理水平。

金力永磁是近年来稀土磁材行业成长性公司的典范,成立于 2009 年,经历 10 年发展与壮大于 2018 年完成在创业板上市。上市之前公司通过深度绑定金风科技等大客户,快速完成技术、客户以及产能的积累;上市后公司利用资本市场融资便利的优势快速扩充产能,并通过品牌及宣传优势进一步拓展下游领域及客户,形成良性循环。

2018 年公司上市初期具有 6000 吨/年烧结钕铁硼磁体毛坯产能,IPO 募投 1300 吨/年高性能磁钢产能于 2019 年上半年逐步投产,到 2019 年底公司总产能达到 10000 吨/年。2020年公司加快项目建设进度,3000 吨/年新能源汽车及 3C 高端磁材项目形成产能,到 2020年底已具有 15000 吨/年烧结钕铁硼磁体毛坯产能。2020 年公司定增项目完成,募投 5.75亿元建设包头基地,预计到 2022 年投产后形成 8000 吨/年产能,总产能达到 23000 吨/年;而根据规划,到 2025 年公司总产能将达到 40000 吨/年,届时有望成为全国最大的钕铁硼磁材厂商。

公司管理及激励机制优异,能够在较短发展周期内完成人才和技术积累,在产能和出货量扩张的支撑下公司营收和利润迅速增长。2020 年公司实现营收 24.19 亿元,同比增长 42.6%,实现净利润 2.44 亿元,同比增长 55.8%;而出货量与营收增长相当,同比增长 40.4%至8818 吨。同时公司成本控制及传导较好,实现了增收增利,在销售价格保持基本稳定的情 况下,克服原材料成本端上涨的影响,保持毛利率稳定、净利润上升的趋势。

技术方面,公司实现了从上市之前的追赶者到引导者的转变,是目前阶段晶界渗透技术的领导者之一,公司出货的产品中除风电等大尺寸产品外,基本均采用晶界扩散技术降低中重稀土的掺杂比例。公司钕铁硼合金冶炼技术最为先进,通过对日本引入设备的消化吸收,目前阶段已完成实现合金冶炼设备全部自产化。后端加工自动化方面,公司亦为引领企业,预计到明后年形成相当规模。

宁波韵升是国内老牌钕铁硼永磁体厂商,上世纪 90 年进入钕铁硼磁材领域,并于 2000 年实现上市,业务种类几经变更,于 2014 年之后专注于钕铁硼磁材和与之关联的投资业务;2014-2015 年公司利用国内 PE 市场高速发展期开展投资业务,在 2016-2018 年取得大额投资收益;2018 年之后逐步收敛投资业务,平稳发展,但仍贡献较大业绩。

生产方面,公司目前形成宁波、内蒙、北京及青岛等四大生产基地,钕铁硼毛坯产能超过14000 吨/年,位居国内前列。技术方面,公司技术积累深厚,专注于与电子、工业自动化、新能源汽车等高技术、高附加值、高毛利相关的细分方向,产品及客户均相对高端,保障公 司在行业波动取得较为稳定的盈利能力。2018 年之后公司加大对新能源汽车领域应用的拓展,2019-2020 年业务快速放量,成为公司业务各条线中增速最快的方向,也侧面印证公司技术实力相对较强。

2018-2019 年占公司营收比重较大的电子(消费电子、VCM)以及工业应用产品受到贸易战

及国内经济增速回落影响,出货量出现异动波动,导致公司主营业务营收和盈利出现下降。

2020 年公司积极应对新冠疫情影响,加大客户拓展,国内供应链率先恢复推动公司在电子

(消费电子、数据中心)等领域的份额增加,同时新冠疫情推动工业自动化加速亦带动公司

工业、伺服电机类产品重回增长,公司在各主要业务条线均实现高速增长的情况下业绩触底

2020 年公司各条线业务的共同增长推动营业收入总额达到 23.99 亿元,同比增长 23.13%,;实现归母净利润 1.78 亿元,其中扣非净利润 0.68 亿元,实现扭亏为盈;投资收益及股票投资收益分别为 9028 万元、11431 万元,投资业务仍贡献较大比例业绩。在成本上涨的压力下,公司通过加强内部管理、节本增效,实现毛利率的提升,一方面为公司原材料库存相对较多,享受一部分原材料升值;另一方面公司出货量增加摊薄固定成本。公司产品中有较多集中于 3C 领域,客户结构相对高端,稀土原材料成本占比亦相对较低,公司向下传导成本相对顺利,共同推动公司磁材业务毛利率提升 3.42PCT 至 22.66%,在整个稀土磁材细分行业内提升最多。

正海磁材是技术实力积累深厚的磁材企业之一,是国内重要的稀土磁材技术人员培养基地,成立于 2000 年,并在 2011 年于创业板上市。上市初期公司具有 4500 吨/年烧结钕铁硼毛

坯产能,募投项目投产后达到 6300 吨/年,随后在较长的时间内公司保持产能稳定。2019年福海基地建成、2020 年投产以及公司东西厂区的技改扩充产能使公司产能增长至 10000吨/年。2020 年公司进一步加快产能拓展,除在烟台基地的东西厂区、福海基地分别扩充 2000

吨/年、6000 吨/年产能外,公司在常州布局的 18000 吨/年于 2020 年逐步落地,预计到 2028年全部建成,公司产能扩张进入加速阶段。

公司是国内最为专注于汽车及新能源汽车用稀土磁体的上市

- 上一篇: 30%“相城造”!

- 下一篇: 为世界末日准备怎么动手做个发电机?